前言

微束-X射线荧光能谱(Micro-XRF)和能量色散光谱(EDS)是相似的技术,因为它们都在激发源与样品相互作用后检测生成的X射线。对于EDS,X射线是由电子轰击样品产生的,而在Micro-XRF设备中,荧光X射线由X射线管发射的高能X射线所激发。目前EDS和Micro-XRF系统中的X射线检测均使用硅漂移探测器(SDD),所以这两种技术之间的数据收集方式也是相似的,我们可以利用其中任何一种技术进行定性和定量分析,面分析和线扫描。本应用指南讨论了SEM-EDS和台式Micro-XRF分析的相对优势,并建议如何将这两种技术结合使用,以实现材料优化的X射线表征。

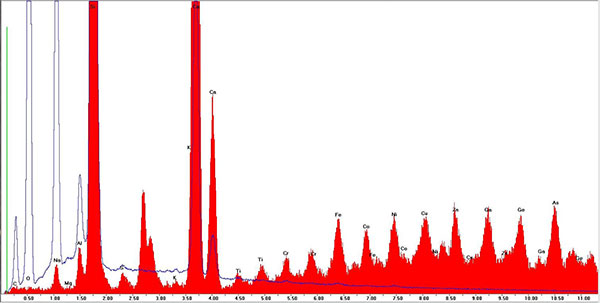

图1 SRM 610玻璃样品的光谱叠加图,其中不同的掺杂元素在300 – 500 ppm浓度以下。蓝色轮廓的是SEM-EDS光谱,红色的为XRF光谱。

图1 SRM 610玻璃样品的光谱叠加图,其中不同的掺杂元素在300 – 500 ppm浓度以下。蓝色轮廓的是SEM-EDS光谱,红色的为XRF光谱。

Micro-XRF

台式Micro-XRF设备具有传统XRF的优势,同时通过可移动载物台实现微米束斑的X射线。对于较重的元素,Micro-XRF能够将检测限提高十倍或更多(优于SEM-EDS的检出限)。图1显示了玻璃标准品EDS和Micro-XRF光谱的叠加图,其中不同的掺杂元素在300 – 500 ppm浓度以下。它显示了两种技术在痕量元素灵敏度的显著差异。Micro-XRF使用高能X射线来生成EDS无法检测到的线系,例如Sr K,Zr K和Ag K,这一点在EDS光谱中较低能量线系重叠时很有用。

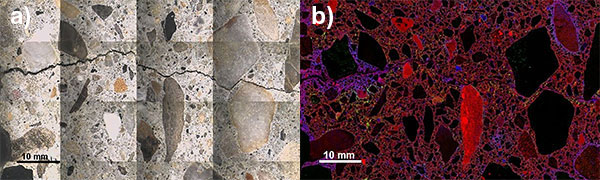

Micro-XRF分析是非破坏性的(不会对样品造成损伤)并且几乎不需要样品制备。通常不需要研磨和抛光,同时由于使用X射线激发源,样品的导电与否也不是问题。测试期间,样品上样非常灵活,较厚的样品可以直接放置在载物台上,较薄的样品,比如颗粒和纤维,则可以直接固定在样品台上。样品形状和高度也没有特定要求,台式Micro-XRF装置中的大型样品室可以适应各种样品尺寸。X射线的穿透深度为微米到毫米,相比电子束可以更好地检测亚表面成分。采用多毛细管技术,Micro-XRF系统中最小的束斑尺寸约为20 – 30 μm。这意味着Micro-XRF比SEM-EDS更适合分析更大规模的样品特征。例如,图2显示了相对较大的混凝土路面样品的Micro-XRF面分析,图中显示了离子渗透的深度和路径。与使用SEM-EDS相比,对此类样品的Micro-XRF面分析要快得多,并且样品制备的限制更少。样品可以在低真空模式或空气模式下运行,从而可以分析液体或在真空中脱水的样品。

图2 a)来自道路的混凝土路面样品的Montage(多视场拼接)图像,该道路在冬季经常暴露于醋酸盐和甲酸盐的除冰溶液。左侧为混凝土的表面涂,右侧为底面。b)叠加K、S和Ca的元素分布图。蓝色为K,绿色为S,红色为Ca。

图2 a)来自道路的混凝土路面样品的Montage(多视场拼接)图像,该道路在冬季经常暴露于醋酸盐和甲酸盐的除冰溶液。左侧为混凝土的表面涂,右侧为底面。b)叠加K、S和Ca的元素分布图。蓝色为K,绿色为S,红色为Ca。

空气环境会散射或吸收低能X射线;然而,一些配备氦气冲洗选项的Micro-XRF装置允许在大气压下实现真空性能,因为X射线在氦气中的衰减远低于空气。

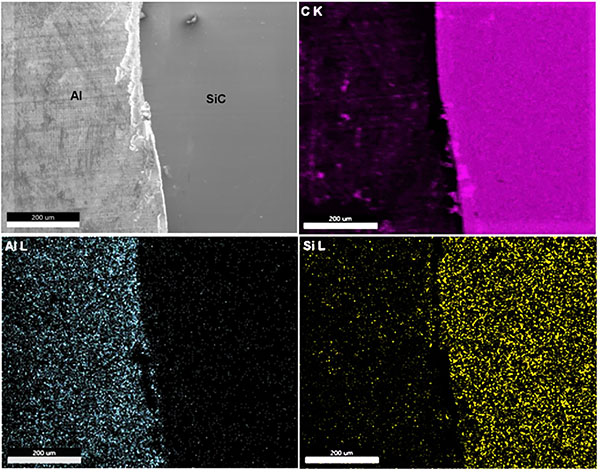

图3使用Si3N4窗口的SDD检测器在2 kV下收集SiC上Al胶带的EDS元素分布图。Al L(73 eV)和Si L(92 eV)在可以在元素分布图中被分开。

图3使用Si3N4窗口的SDD检测器在2 kV下收集SiC上Al胶带的EDS元素分布图。Al L(73 eV)和Si L(92 eV)在可以在元素分布图中被分开。

需要注意的是在SEM中的Micro-XRF系统并没有上述的好处。一旦样品放置于SEM中,样品需要满足符合SEM样品的所有要求。而SEM的仓室的尺寸和样品台很大程度就限制了样品尺寸,并且必须针对非导电样品进行喷碳,喷金处理。针对无法承受真空气氛的样品的分析能力也会丧失。

SEM-EDS

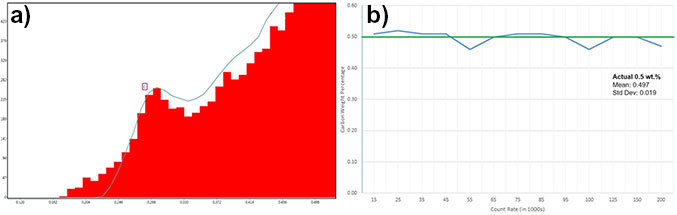

与Micro-XRF相比,SEM-EDS具有更好的轻元素和低能量线系灵敏度。EDAX配备氮化硅窗口和快速低噪声脉冲处理器的SDD探测器可以常规检测Si L,也可以检测Al L,尽管Al L的能量仅为73 eV。图3展示Al L和Si L可以在EDS面分析中分离。使用这种类型的EDS检测器,我们还可以在高输出计数率下准确地对痕量碳进行定量(图4)。由于低能量下X射线激发的效率以及台式Micro-XRF系统中X射线管和SDD探测器的窗口材料,检测低于1 keV的能量线具有挑战性。

需要更复杂的样品制备。为了避免表面形貌对表征的影响,我们需要对样品进行横截,研磨或抛光。非导电样品需要涂覆导电层以消除电荷现象。样品必须足够小以适合样品台,并且通常安装在样品支架或钉台上。由于电子束的穿透力较弱,SEM-EDS的分析深度不如Micro-XRF大。然而电子束的束斑尺寸远小于Micro-XRF中的X射线束斑尺寸,这样EDS可以提供纳米级的空间分辨率。因此,SEM-EDS更适合分析更精确的位置和更小尺度的特征。一般来说,EDS分析仅在真空条件下实现,低真空模式也仅在部分SEM才可以使用。

图 4 EDS 在20 kV和30% 死时间下对钢标准样品中的痕量碳进行了定量分析。a)在输入计数率15 kcps 时,使用7.86μs的时间常数采集碳的谱图(红色)和输入计数率200 kcps,0.96 μs时间常数采集的碳谱图(蓝色轮廓)。b)随着输入计数率的增加,测得的碳浓度是稳定的,与给定的已知值0.50 wt%相比,范围为0.46 wt%至0.52 wt%。

图 4 EDS 在20 kV和30% 死时间下对钢标准样品中的痕量碳进行了定量分析。a)在输入计数率15 kcps 时,使用7.86μs的时间常数采集碳的谱图(红色)和输入计数率200 kcps,0.96 μs时间常数采集的碳谱图(蓝色轮廓)。b)随着输入计数率的增加,测得的碳浓度是稳定的,与给定的已知值0.50 wt%相比,范围为0.46 wt%至0.52 wt%。

将Micro-XRF和SEM-EDS技术相关联

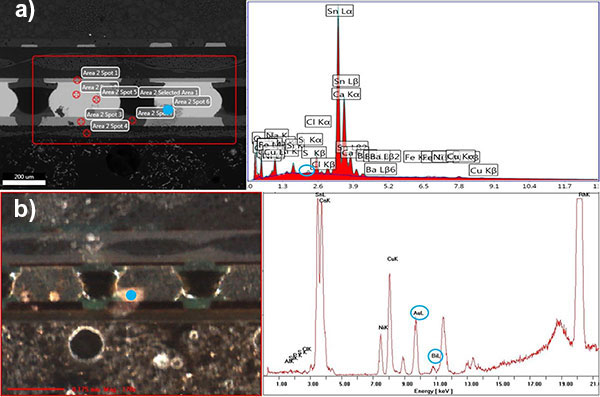

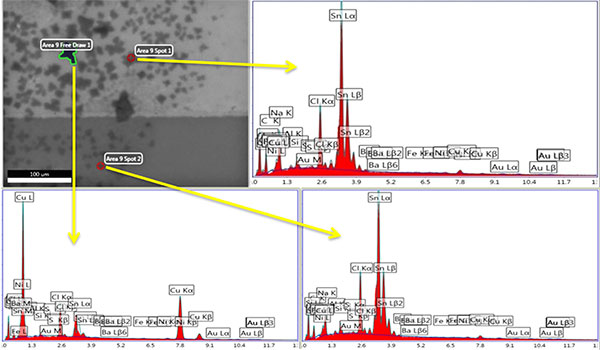

图 5对焊料上的同一位置进行EDS和Micro-XRF分析。a)在EDS谱图观察到痕量Au和Bi。b)使用Rh滤光片进行Micro-XRF分析,显示清晰的Au L和Bi L线系。

图 5对焊料上的同一位置进行EDS和Micro-XRF分析。a)在EDS谱图观察到痕量Au和Bi。b)使用Rh滤光片进行Micro-XRF分析,显示清晰的Au L和Bi L线系。

将Micro-XRF和SEM-EDS方法相结合可以提供这两种技术的优势。如图5所示,采用两种技术分析了焊料上的同一个点,并且可以使用更高能量线系和Rh滤波器通过Micro-XRF确认EDS谱图中可疑的痕量Au和Bi。而更高的放大倍率和更精确的电子束定位可以使SEM-EDS在分析Micro-XRF系统的最小束斑尺寸无法解析的精细特征时大放异彩(图6)。

图 6在 1000X 放大倍率下对焊料样品中的精细特征进行 EDS 分析。

图 6在 1000X 放大倍率下对焊料样品中的精细特征进行 EDS 分析。

结论

Micro-XRF可以提高重元素的检测限(使用X射线滤光片甚至可以提升更多),这样可以让操作员返回使用EDS来发现首次实验中错过的痕量元素。这项技术几乎不需要样品制备,并且保证了在低真空甚至环境条件下快速轻松地测试样品。它也比SEM-EDS更适合分析具有粗糙表面形貌且尺寸更大的样品。SEM-EDS 更适合于尺寸较小的特征和定位更精确的位置。轻元素或低能量X射线的检测限大大提高,可以使用氮化硅窗口SDD探测器常规检测Al L线系。在理想情况下,每个实验室都将拥有这两种工具来完成谱学分析的完整需求。